Einführung in Spannsysteme Pneumatisch

In der modernen Fertigungstechnik spielen präzise und effiziente Spannsysteme eine entscheidende Rolle. Sie sind essenziell, um Werkstücke sicher zu fixieren, Wiederholbarkeit zu gewährleisten und die Produktivität in automatisierten Produktionsprozessen zu steigern. Besonders spannsysteme pneumatisch haben sich in den letzten Jahren aufgrund ihrer Vielseitigkeit, Schnelligkeit und Zuverlässigkeit stark etabliert. Anders als hydraulische oder mechanische Spannsysteme verwenden pneumatische Systeme Druckluft, um Werkstücke zu spannen, was eine Reihe von Vorteilen hinsichtlich Geschwindigkeit, Wartungsfreundlichkeit und Automatisierung bietet. Im vorliegenden Artikel wird die Welt der pneumatischen Spannsysteme umfassend analysiert, um ein tiefgehendes Verständnis ihrer Technik, Anwendungsmöglichkeiten und zukünftigen Entwicklungen zu vermitteln.

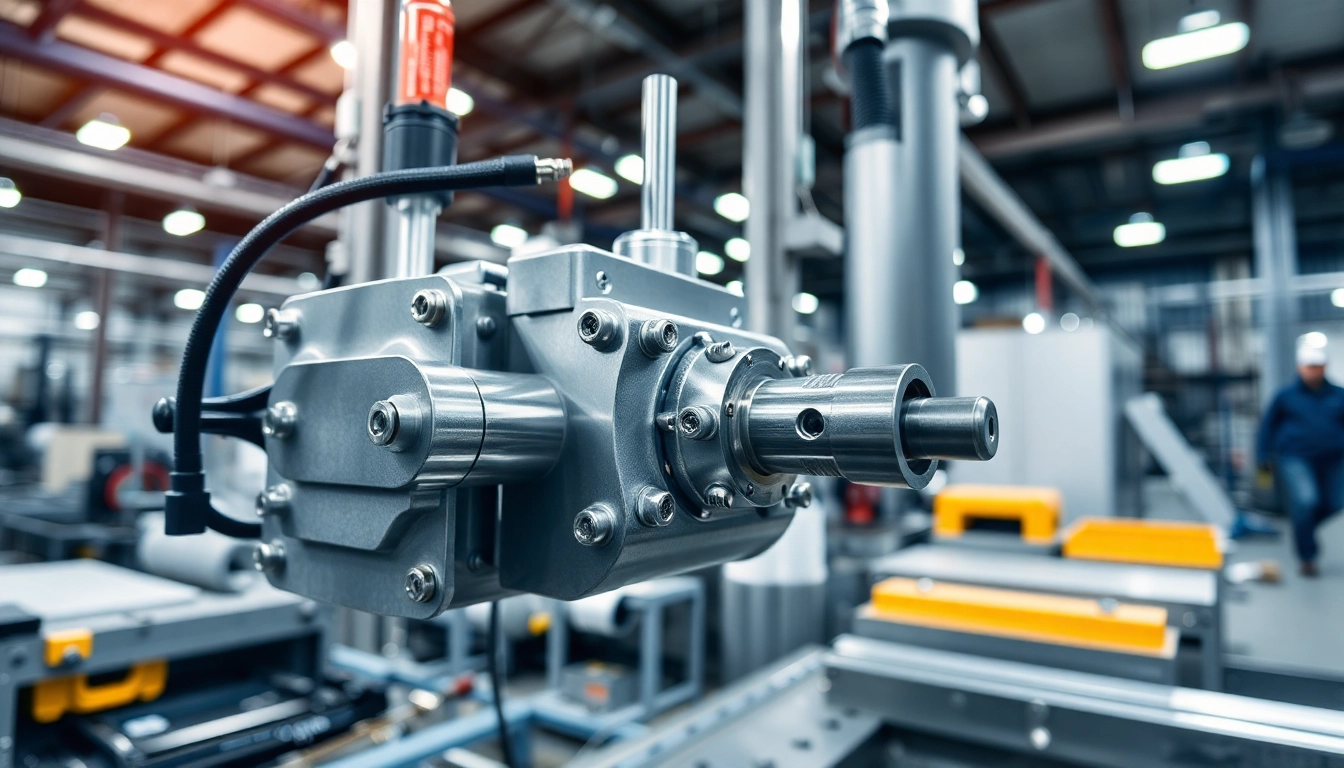

Grundlagen und Funktionsweise

Ein pneumatisches Spannsystem basiert auf dem Prinzip der Nutzung von Druckluft, um eine Kraft aufzubringen, die Werkstücke oder Vorrichtungen zuverlässig fixiert. Bei der Funktionsweise stehen die Druckluftzylinder im Mittelpunkt. Diese Zylinder wandeln die Energie der komprimierten Luft in lineare Bewegung um, um eine Spannkraft aufzubauen. Grundsätzlich bestehen sie aus einem Zylinderkörper, einem Kolben, Dichtungen und dem Anschluss für die Druckluftversorgung. Bei aktiviertem Zylinder wird die Druckluft in den Zylinderraum eingeleitet und übt eine Kraft auf den Kolben aus, der in Richtung der vorgesehenen Bewegung gedrückt wird. Diese Kraft wird meist über Spannstöcke, Spannzangen oder spezielle Spannbacken an das Werkstück übertragen.

Ein typischer Ablauf im Spannprozess sieht folgendermaßen aus: Die Steuerungseinheit löst die Luftzufuhr aus, wodurch der Kolben sich bewegt und das Spannsystem die Werkstückaufnahme festklemmt. Nach Abschluss der Bearbeitungsphase wird die Druckluft abgelassen, der Druckspanner entspannt sich, und das Werkstück kann gelöst oder für den nächsten Arbeitsschritt vorbereitet werden.

- Druckluftzylinder: Die Kernkomponente für lineare Bewegungen.

- Steuerungen: Elektronisch oder pneumatisch, regeln die Druckzugänge.

- Spannstöcke und Backen: Übertragen die Kraft auf das Werkstück.

Die Vorteile dieser Bauweise liegen in der hohen Geschwindigkeit, dem sauberen Betrieb und der leichten Integration in automatisierte Prozesse.

Vorteile gegenüber hydraulischen und klassischen Spannsystemen

Die Wahl des richtigen Spannsystems hängt maßgeblich von den spezifischen Anforderungen der Fertigung ab. Pneumatische Spannsysteme bieten gegenüber hydraulischen oder rein mechanischen Lösungen eine Reihe von bedeutenden Vorteilen:

Effizienz und Geschwindigkeit

Pneumatische Systeme sind bekannt für ihre schnelle Reaktionszeit. Im Vergleich zu hydraulischen Spannern, die aufgrund schwererer Komponenten und komplexerer Drucksysteme länger benötigen, ermöglichen pneumatische Systeme kürzere Zykluszeiten. Das ist besonders vorteilhaft in hochautomatisierten Fertigungsstraßen, in denen Sekunden zählen.

Wartungsaufwand und Betriebssicherheit

Da Druckluftsysteme weniger bewegliche Teile aufweisen und keine Flüssigkeiten wie Hydrauliköl benötigen, reduziert sich der Wartungsaufwand erheblich. Zudem sind sie safer im Betrieb, da kein Risiko des Leckageens oder Bruchs besteht. Dies erhöht die Betriebssicherheit und sorgt für weniger ungeplante Ausfallzeiten.

Umwelt- und Kostenaspekte

Der Energieverbrauch von pneumatischen Systemen ist in der Regel niedriger, insbesondere bei kurzen und häufigen Spannzyklen. Zudem sind die Betriebsmittel, nämlich Druckluft, im Vergleich zu hydraulischem Öl günstiger und leichter zu recyceln.

Flexibilität und Integration

Pneumatische Spannsysteme lassen sich einfach in bestehende Steuerungssysteme integrieren, sind leicht anpassbar und können mithilfe von Sensoren und Steuerungssoftware automatisiert werden. Das macht sie ideal für vielfältige Anwendungen von manuellen bis zu vollautomatisierten Anlagen.

Beispielsweise zeigt die Firma Hanse Spanntechnik, wie pneumatische Spannsysteme “extrem flexibel” eingesetzt werden können, um sowohl manuelle als auch automatische Prozesse zu realisieren (weitere Informationen).

Typen und Komponenten von pneumatischen Spannsystemen

Manuelle versus automatische Spannsysteme

Beim Einsatz von pneumatischen Spannsystemen unterscheidet man grundsätzlich zwischen manuellen und automatischen Varianten. Manuelle Systeme erfordern die Steuerung durch einen Bediener, der beispielsweise einen Knopf betätigt oder eine pneumatische Hubsäule manuell aktiviert. Diese Systeme eignen sich gut für kleinere Serien oder Wartungsarbeiten, bei denen Flexibilität gefragt ist.

Automatische Spannsysteme hingegen sind in Produktionslinien integriert. Hier steuert eine Steuerungseinheit, oft anhand von SPS (Speicherprogrammierbare Steuerung), die Druckluftzufuhr, um Werkstücke in kürzester Zeit und mit hoher Präzision zu fixieren und zu lösen. Automatisierte Systeme sind multitaskingfähig und reduzieren menschliche Fehler, was die Effizienz deutlich steigert.

Wichtige Komponenten: Druckluftzylinder, Spannstöcke, Steuerung

Die Kernkomponenten eines pneumatischen Spannsystems lassen sich wie folgt zusammenfassen:

- Druckluftzylinder: Für die zwischenzeitliche lineare Bewegung. Sie sind erhältlich in verschiedenen Bauformen, darunter Zylinder mit Kolbenstangen oder Hülsen für spezielle Anwendungen.

- Spannstöcke und Spannzangen: Übertragen die Kraft effektiv auf das Werkstück. Spannstöcke sind meist im Werkzeugbau zu finden, z. B. bei Spannzangen, die Werkstücke in Dreh- oder Fräsmaschinen fixieren.

- Steuerungseinheit: Elektronische oder pneumatische Steuerungssysteme, die den Druck und die Bewegung regulieren.

Auswahlkriterien für das richtige Spannsystem

Bei der Auswahl eines pneumatischen Spannsystems sind mehrere Faktoren zu berücksichtigen:

- Werkstückgröße und -gewicht: Größere und schwerere Werkstücke erfordern stärkere und stabilere Spannsysteme.

- Spannkräfte: Die benötigte Kraft hängt von Material und Bearbeitungsanforderungen ab.

- Automatisierungsgrad: Ob manuelle Steuerung oder vollautomatisierte Integration geplant ist.

- Platzverhältnisse: Die verfügbaren Raumverhältnisse beeinflussen die Wahl der Komponenten.

- Sicherheitsanforderungen: System müssen den industriellen Sicherheitsstandards entsprechen.

Die richtige Kombination dieser Faktoren sorgt für optimale Spannprozesse und eine lange Lebensdauer der Systeme.

Integration und Automatisierung

Montage und Anschluss an Fertigungslinien

Die effiziente Integration pneumatischer Spannsysteme in Produktionsanlagen ist essenziell für eine reibungslose Fertigung. Moderne Systeme sind so konzipiert, dass sie nahtlos an bestehende Automatisierungsplattformen angeschlossen werden können. Das erfolgt über standardisierte pneumatische Anschlüsse, Steuerkabel und Schnittstellen zu übergeordneten Steuerungssystemen.

Bei der Montage ist auf eine stabile Befestigung sowie einen störungsfreien Druckluftzuleitungsweg zu achten. Es empfiehlt sich, hochwertige und langlebige Verbindungselemente zu verwenden, um Leckagen zu vermeiden und eine konstante Leistung sicherzustellen.

Schnittstellen zu CNC und Robotik

In der modernen Fertigung sind CNC-Maschinen und Robotersysteme zentrale Automatisierungskomponenten. Pneumatische Spannsysteme werden häufig direkt in diese Anlagen integriert, um Werkstücke präzise und schnell zu fixieren. Die Steuerung erfolgt meistens über das zentrale Steuerungssystem (z.B. SPS oder Industrie-PC).

Hierbei spielt die Kompatibilität der Steuerungssignale eine wichtige Rolle. Durch den Einsatz standardisierter Protokolle und Schnittstellen (z.B. Ethernet/IP, Profibus) lässt sich eine synchronisierte Steuerung sicherstellen. Dadurch können Spannvorgänge exakt mit den Bearbeitungsschritten abgestimmt werden, was die Produktqualität erhöht und die Produktionszeiten verkürzt.

Wartung, Sicherheit und Effizienzsteigerung

Eine regelmäßige Wartung erhöht die Zuverlässigkeit pneumatischer Spannsysteme erheblich. Dazu zählen das Prüfen auf Leckagen, das Überwachen der Druckluftqualität und das Austauschen verschlissener Dichtungen. Moderne Systeme sind mit Sensoren ausgestattet, die den Zustand überwachen und bei Störungen Alarm schlagen.

Sicherheit ist ebenfalls ein zentraler Punkt: Die Systeme müssen den industriellen Sicherheitsstandards entsprechen, z.B. durch Druckbegrenzung, Überwachungseinheiten und automatische Notabschaltungen.

Durch eine vorausschauende Wartung und intelligente Steuerung lassen sich Ausfallzeiten minimieren und die Produktion erheblich effizienter gestalten.

Praxisbeispiele und Best Practices

Industrie 4.0-fähige Spannsysteme

Mit der Einführung der Industrie 4.0-Technologien entwickeln sich pneumatische Spannsysteme zu intelligenten Komponenten innerhalb der vernetzten Produktion. Durch Einbindung von IoT-Sensoren können Betriebsdaten in Echtzeit überwacht werden, um Wartungen vorherzusagen oder die Leistung zu optimieren.

Beispielsweise nutzt die Automobilindustrie hochentwickelte pneumatische Spannsysteme, die in automatisierten Montagelinien integriert sind, um Werkstücke exakt zu positionieren und gleichzeitig Daten für die kontinuierliche Verbesserung zu liefern.

Hochpräzises Spannen in der Automobilindustrie

In der Automobilproduktion sind extrem präzise Spannsysteme gefragt, um komplexe Bauteile auf Mikrometerebene zu fixieren. Pneumatische Spannsysteme bieten hier die nötige Schnelligkeit, Positionierungssicherheit und Wiederholgenauigkeit. Spezielle Adapter und Spannvorrichtungen gewährleisten die präzise Fixierung auch bei hohen Taktzeiten.

Automatisierte Werkstückwechsel in der Serienfertigung

Ein weiterer Einsatzbereich ist die automatisierte Werkstückwechseltechnik, bei der pneumatische Spannsysteme schnell und zuverlässig verschiedene Werkstücke in kurzen Zeitabständen aufnehmen und wieder freigeben. Das reduziert Stillstandszeiten und erhöht die Produktivität signifikant.

Unternehmen, die diese Prozesse erfolgreich umsetzen, profitieren von kürzeren Produktionszyklen, geringeren Fehlerquoten und höherer Flexibilität.

Zukunftstrends und Innovationen bei pneumatischen Spannsystemen

Innovative Materialien und ergonomisches Design

Die Entwicklung neuer Werkstoffe, wie kohlenstofffaserverstärkte Kunststoffe oder spezielle Leichtbaumaterialien, ermöglicht die Herstellung von leichteren und widerstandsfähigeren Komponenten. Damit verringert sich der Energieverbrauch und die Handhabung wird ergonomischer.

Zudem wird das Design der Spannsysteme zunehmend auf eine bessere Zugänglichkeit, Wartungsfreundlichkeit und Integration in Industrie 4.0-Lösungen ausgelegt.

Intelligente Steuerungssysteme für maximale Produktivität

Der Trend geht zur Integration smarter Steuerungssysteme, die via Künstlicher Intelligenz und maschinellem Lernen noch effizientere Spannprozesse ermöglichen. Diese Systeme passen die Spannkräfte in Echtzeit an Materialeigenschaften an, verbessern die Wiederholgenauigkeit und reduzieren Stillstandzeiten durch vorausschauende Wartung.

Nachhaltigkeit und Energieeffizienz im Spanntechnikbereich

Mit Blick auf die Umwelt wird die Energieoptimierung zu einem zentralen Thema. Effiziente Kompressoren, Leckage-Management und innovative Ventiltechnik tragen dazu bei, den Energieverbrauch zu senken. Zudem gewinnt die Nutzung regenerativer Energiequellen und die Kreislaufwirtschaft an Bedeutung.

Langfristig strebt die Branche eine vollständig nachhaltige Spanntechnik an, bei der ressourcenschonende Materialien, energieeffiziente Systeme und Recycling-Konzepten eng verbunden sind.